打好基础是做好一件事的关键。对于一个主板来说,从设计到每个组件的选择都是决定产品的重要一步。

分享一些电子元件的选择经验,希望能帮到你。

组件选型的基本原则:

a)一般原则:如果所选部件已被广泛使用和验证,则应尽量少使用不受欢迎的偏门芯片,以降低开发风险。

b)性价比高的原则在功能、性能、利用率相似的情况下,尽量选择价格较好的部件,降低成本。

c)采购方便原则:尽量选择易于购买、供应周期短的部件。

d)可持续发展原则:尽量选择不会在可预见时间内停止生产的部件。

e)可替代原则:尽量选择pin to pin与芯片品牌较多的元器件兼容。

f)向上兼容原则:尽量选择旧产品使用的部件。

g)资源节约原则:尽量使用组件的所有功能和管脚。

CMOS电路:对静电、锁、浪涌敏感

小信号放大器:对过电压、噪声、干扰敏感

塑料包装装置:对水分、热冲击、温度循环敏感

功率装置:功率接近极限值

高压装置:电压接近极限值

电源电路:电压和电流接近极限值 (电源)

高频器件:频率接近极限值(射频与高速数字)

超大型芯片:功耗接近极限值(尤其是大功率)CPU、FPGA、DSP等)

时钟输出电路:整个电路频率最高,几乎所有数字电路模块都要驱动

总线控制和驱动电路:驱动能力强,频率高

无线收发电路中的发射机:接近极限值的功率和频率

1.电特性:除满足设备功能要求外,元件还应能承受最大的应力 。

2. 工作温度范围:元器件的额定工作温度范围应等于或宽于所要经受的工作温度范围 。

3. 工艺质量和可制造性:部件工艺成熟、稳定、可控,成品率应高于规定值,包装应与设备组装工艺条件相容 。

4. 稳定性:当温度、湿度、频率、老化等变化时,参数变化在允许范围内 。

5. 使用寿命:工作寿命或储存寿命不得短于使用设备的预期使用寿命。

6. 环境适应性:应能在潮热、盐雾、沙尘、酸雨、霉菌、辐射、高海拔等各种使用环境中工作良好 。

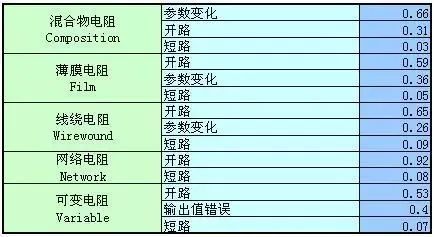

7. 故障模式:充分了解组件的典型故障模式和故障机制。

8. 可维护性:安装、拆卸、更换是否方便,所需工具和熟练等级 。

9. 可用性:供应商超过1家,供应周期满足设备制造计划的进度,可保证部件丢失 及时更换要求等 。

10. 成本:在能够同时满足要求的性能、寿命和环境限制的情况下,考虑使用性价比高的部件。

故障模式:元件的故障形式,即如何故障?

故障机制:部件故障的原因是为什么?

即使组件的用户不能理解故障机制,他们也应该理解故障模式。

故障模式分布:如果组件有多种故障模式,则各种故障模式的概率是故障分析的前提。

制造商认证:制造商通过了权威部门的认证

生产线认证:产品只能在认证合格的专用生产线上生产。

可靠性检验:产品进行并通过了一系列性能和可靠性检验,100%筛选和质量一致性检验。

工艺控制水平:严格控制产品生产过程,成品率高。

标准化:产品的生产和检验符合国际、国家或行业的一般规范和详细规范。

1.优先选择标准、通用、系列的组件,仔细选择新品种和非标准组件,最大限度地压缩组件的品种规格和承包商的数量 。

2.优先选用列入元器件优选目录。

3.优先选择设备制造技术成熟的产品,选择长期、连续、稳定、大批量供应、成品率高的指定供应商 。

4.优先考虑能够提供完善的工艺控制数据、可靠性应用指南或使用规范的厂家产品。

5.在质量等级相当的前提下,集成度高的器件优先,分立器件少。

详细规范和标准:国家军标、国标、行标、企标

认证情况:QPL、QML、PPL、IECQ等

质量等级和可靠性水平:失效率、寿命(MTTF)、抗静电强度、抗辐照水平等

可靠性测试数据:加速与现场、环境与寿命、近期及以往的测试方法和数据处理方法

成品率数据:中测(裸片)、总测(封装后)等。

质量一致性数据:平均值、方差、分布

工艺稳定性数据:统计工艺控制(SPC)数据,批量生产

工艺和材料:最好提供关键工艺和材料的主要参数指标

使用手册和操作规范:典型的应用电路、可靠性保护方法等

最小线条:0.35、0.25、0.18、0.13μm

衬底材料:Si>SOI>SiGe>GaAs>SiC

互连材料:Cu>Al(国外先进技术)Al>Cu(国内现有工艺)

钝化材料:SiN>PSG>聚烯亚胺 无机>有机

键合材料:Au>Cu>Al(Si)

电路形式:数/模分离>数/模合一 RF/BB分离>RF/BB合一

成品率(有时称为质量):批量设备在出厂或老化筛选中发现的合格设备数量。

可靠性:上机一年以上后故障设备数量。

一般来说,设备的质量和成品率越高,可靠性越好;但与成品率相同的设备的可靠性并不完全相同。

统计工艺控制

工艺精度和工艺稳定性是决定产品成品率和可靠性的重要因素。(SPC,Statistical Process Control)定量表征的数据。

合格率的表征参数

成品率(yield):合格品占批量产品的百分比。

ppm(parts per million):每100万个产品中不合格、质量稳定、成品率高的产品。

工艺偏移和离散的表征:

不合格产品的产生主要来自部件制造过程中不可避免的偏移和离散,工艺参数的分布通常满足正态分布。

有引脚元件:寄生电感1nH/mm/引脚(越短越好)寄生电容4pF/引脚

无引脚元件:寄生电感0.5nH/端口,寄生电容0.3pF/端口

比较不同封装形式的寄生效果(寄生参数由小到大)

无引脚贴装>表面贴装>放射状引脚>平行平行引脚

CSP>BGA>QFP>SMD>DIP

电容器的寄生电感也与电容器的包装形式有关。管脚宽比越大,寄生电感越小。

极短的引线:减少电感和电容的分布,提高抗干扰能力和电路速度

高机械强度:提高电路抗振动和冲击能力

组装一致性好:成品率高,参数离散性小

材料不匹配性增加:部分陶瓷基材SMT元件(如某些电阻器、电容器) 无引线芯片载体LCC)与PCB基板环氧玻璃的热膨胀系数不匹配,导致热 应力失效

较易污染:SMT元件与PCB板之间不易清洗,焊剂污染物容易停留,需要采集 特殊处理方法

表面贴装对可靠性的利远大于弊,90%

优点:成本低(约为陶瓷封装的55%),重量轻(约为陶瓷封装 1/2)管脚多,高频寄生效果弱,自动化生产方便 。

缺点:气密性差,吸湿,不易散热,易老化,对静电敏感 。

适用性:大多数半导体分立器件和集成电路常规产品。

优点:气密性好,散热能力强(热导率高),高频绝缘性能好,受功率 大,布线密度高。

缺点:成本高。

适用性:航空、航天、军事等高端市场。

优点:气密性好,散热能力强,具有电磁屏蔽能力,可靠性高。

缺点:成本高,管脚数有限。

适用性:小规模高可靠器件。

通常称塑封为非气密封装,陶瓷和金属为气密封装。

塑料封装所采用环氧树脂材料本身具有吸潮性,湿气容易在其表面吸附。

水汽会引起塑封材料自身的蠕变,如入侵到芯片内部,则会导致腐蚀以及表面沾污。

塑料管壳与金属引线框架、半导体芯片等材料的热膨胀系数的差异要大得多(与陶瓷及金属管壳相比)→温度变化时会在材料界面产生相当大的机械应力→界面处产生缝隙→导致气密性劣化 水汽在缝隙处聚集→温度上升时迅速汽化而膨胀→界面应力进一步加大→有可 能使塑封体爆裂(“爆米花”效应)

PCB再流焊时温度可在5~40s内上升到205~250 ℃ ,上升梯度达到1~2 ℃/s ,容易产生上述效应。

塑封材料的玻璃化转换温度为130~160 ℃ ,超过此温度后塑封材料会软化,对气密性也有不利影响。

商用塑封器件的温度范围一般为0~70 ℃ 、-40~+85 ℃ 、-40~+125℃ ,难以达到军用温度范围-55~+125 ℃。