本文设计了包括机智云在内的物联网水温控制系统物联网平台,DS18B20水温传感器、水温控制器和通信模块STC单片机、esp8266无线模块等。该系统采用当前水温状态和按钮控制状态PID算法获得控制值,将信息输出到加热驱动和直流电机模块,实现水温加热,并通过并口与通信模块连接,通信模块通过串口与ESP8266连接,ESP8266通过WiFi连接物联网平台,实现温度的远程监测和控制。

1.系统总设计

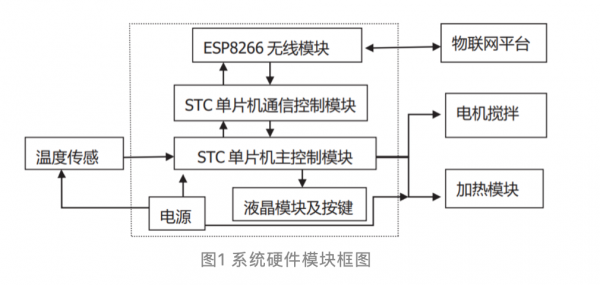

包括系统硬件STC单片机控制电路、通信电路、液晶显示电路、加热驱动电路、温度均匀搅拌装置和无线WiFi由模块组成的系统硬件装置。系统硬件模块连接如图1所示。系统软件主要用C语言编写,通过C语言和Keil以机智云物联网平台和硬件电路开发板为调试工具,构建软件编程环境,完成系统设计。

关键电路设计

系统控制模块和通信模块

在智能控制方案中,系统使用两个STC单片机搭建方案,一个STC单片机作为主控制器,负责信号处理、显示、输出控制等。另一个STC作为通信控制器和单片机ESP8266无线WiFi解决通信协议数据量大、控制器大的问题RAM小的问题。其中ESP8266无线WiFi该设备是连接智能云物联网平台的核心数据传输模块,通过通信链接传输数据,并在智能云物联网平台或终端上监控数据。硬件原理图如图2所示。

系统工作电源及最小系统工作原理图

直流稳压电源用于系统工作电源,220用变压器V通过桥式镇流、滤波、稳压器件,交流变直流LM7805和LM1117RS-3.3分别得到5V和3.3V工作电源。直流加热电源采用集成24V/200W的开关电源供电。5V和3.3V电源分别是STC单片机最小系统和ESP8266无线WiFi其中,模块供电STC单片机最小系统包括电源电路、复位电路、时钟电路和下载电路。硬件原理图如图3所示。

信号采集及电机搅拌原理图

采用温度采集DS18B20传感器采集水温,加热系统采用直流加热棒加热。在整个加热和水温采集过程中,发现采集的温度点不同,温度控制参数不一致。经过不断的实验和发现,加热过程中温度不均匀,温度区域不同。为了解决水温不均匀的现象,设计了温加热过程中定期搅拌加热区水的搅拌装置DS18B20在整定过程中,可以收集到更准确的水温值PID在这个过程中可以得到更准确的PID进而提高系统的稳定性和可靠性。硬件原理图如图4所示。

液晶显示电路和液晶显示电路原理图

系统采用24V/200W直流电加热加热棒,加热棒的温度直接影响水的温度,因此控制加热棒的温度可以控制水的温度。设计一种PWM(脉宽调制)信号控制直流加热棒的驱动电压加热时间,然后控制加热热能,PWM信号是实际温度与设定温度之间的差异PID计算得到的一个控制值,能够精确控制温度信号。制造控制器PWM输出可控制24V/200W使用驱动信号SSR输出驱动电路由单个固态继电器设计,经反复试验表明,该驱动电路能满足系统的要求。带中文字库的字符液晶显示部分ST12864显示温度数据和温度设置,7920控制,实现温度曲线的实时绘制和温度控制时间的显示。硬件原理图如图5所示。

软件流程架构及算法

随着通信技术的发展,STC单片机的功能越来越强大,有代表性的编译软件Keil、IAR、CodeWarrior等等。代码语言有汇编语言,C语言、Java语言等。C语言具有良好的逻辑性和功能性设计选择STC单片机作为主控制器,C语言用于编程语言,软件用于编译软件Keil。

系统软件设计总流程图

系统功能由系统中的不同功能模块集成。系统中包括PWM输出程序设计,PID温度控制程序、按键扫描程序、液晶显示驱动程序、WiFi模块通信程序、报警电路DS18B20温度传感驱动程序及电机驱动搅拌装置。根据软件框架图,设计程序流程图,为功能实现、算法编码、软硬件调试和后期维护提供条件。如图6所示。

图6 程序总流程图

系统核心控制和通信算法理论

PID温度控制是一种成熟技术,具有结构简单、易于理解和实现的特点。在工业控制中90%以上的控制系统回路都具有PID结构。PID调节将设定值W与实际值y进行比较构成偏差,并将其比例、积分、微分通过线性组合构成控制量。采用PID控制效果的好坏很大程度上取决于PID三个控制参数的确定。PID控制主要构成如如7所示。

图7 模拟PID控制

PID控制的动态方程为:

其中,Kp为调节器的比例放大系数;Ki为积分时间常数;Kd为微分时间常数。

水温系统的智能控制采用PID增量式算法,根据实验结果和数据,采用先比例再积分,最后微分的实验凑试法进行PID参数整定。比例系数的整定取消积分和微分的作用,采用纯比例控制,将比例系数从小到大调节,观察系统的响应,直到响应速度快且有一定范围的超调,得出比例系数。

积分部分的整定,如果系统的静态差达不到系统要求,这时需加入积分,整定时积分系数由大到小逐渐递减,观察输出,直至系统静态误差减小或消除,得出积分系数。微分系数的整定,如系统通过比例和积分调节都不能达到要求,需加入微分系数,同样,整定时使微分系数从小到大逐渐增加,观察超调量和稳定性,同时微调比例系数和微分系数,观察系统的输出响应、超调量和稳定性。通过不断实验和整定,电源为200W直流加热系统,加热0.5升的纯净水,在温度变化为20℃时,超调量不超过0.1℃,得出PID的比例系数为19,积分系数为0.036,微分系数为0.8,能够使PWM输出达到系统控制要求。

智能水温控制系统,通信部分主要是STC单片机之间的通信、STC单片机和ESP8266 WiFi的通信,以及ESP8266 WiFi和机智云之间的通信。由于STC单片机模拟了PWM的定时输出,如果利用串口进行通信,会出现不稳定现象,为避免这种现象,STC单片机之间的通信采用并行口,结合P15、P16实现并口通信协议,协议内容如表1所示。STC单片机通信控制从P0端口接收到温度控制器传输的数据后,用串口连接ESP8266 WiFi模块,ESP8266 WiFi模块连接当前环境的路由器热点,与机智云服务器建立TCP连接,进行数据传输。

同时,

手机终端或WEB终端发送控制命令,通过命令数据

→机智云服务器

→ESP8266 WiFi

→STC单片机通信控制

→STC单片机控制系统的通信流程,对温度进行远程监控。

实验数据结果

根据软硬件测试,系统自检正常,温度显示正常,通信正常。设定STC单片机控制水温在一定范围内,对整体水温控制系统进行测试,在20~60℃范围内实现多组设定,温度控制实验效果如图8所示。

图8 温度控制实验效果

通过实验结果分析,每个测试的目标温度反映实际和误差,在相同测试环境下,将温度计和温度采集模块所测得温度进行比对,将数值记录得到表2,从而得到标度误差。

结束语

设计以STC单片机结合增量式PID、PWM脉宽输出、机智云物联网平台,完成了系统软硬件设计,经过综合调试和测试,验证了该远程控制系统软硬件设计结构合理,性能可靠,操作方便。由于时间和实验条件限制,该系统设计仍有一些缺点和不足,没有采用更高性能的处理器来完成硬件和软件设计,未来有待进一步完善。